Colisão CNC! Três olhares, duas paradas, assim para evitar

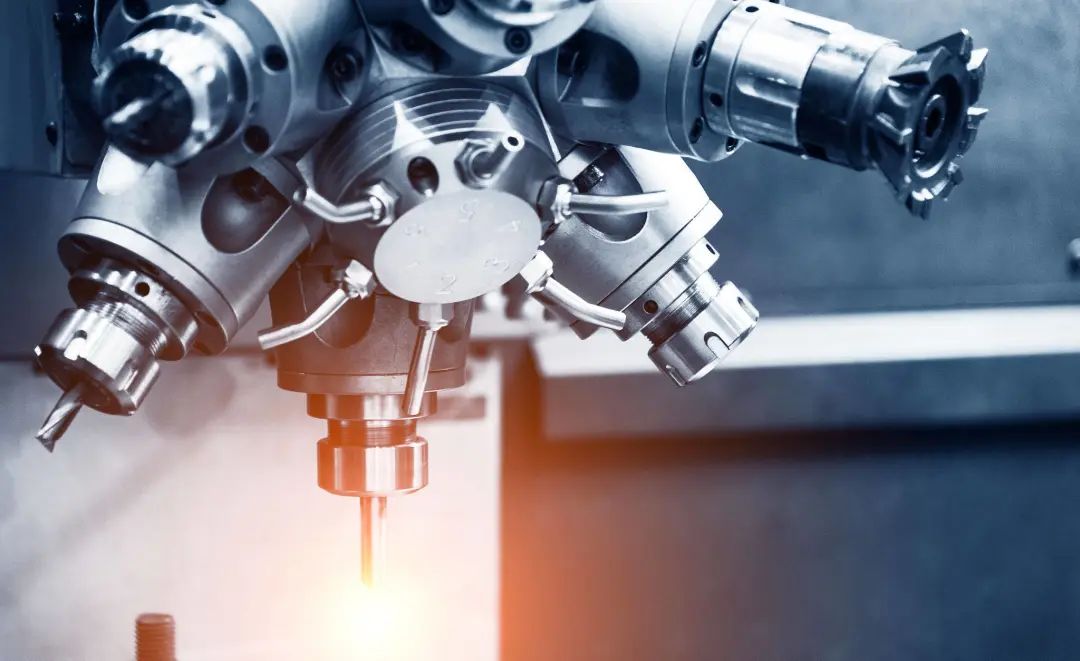

Do ponto de vista do processo de operação de usinagem, a usinagem de máquinas-ferramenta CNC pode ser dividida em três módulos principais: programação, configuração de ferramentas e usinagem automática. Entre eles, a programação e a configuração de ferramentas são trabalhos preparatórios para operações de usinagem. Se a programação está correta, se a quantidade de corte selecionada é razoável e se a entrada dos parâmetros de configuração da ferramenta é precisa, tudo isso será refletido na usinagem real.

Portanto, para garantir a precisão das operações de usinagem CNC, geralmente é necessário realizar usinagens de teste para testar se há algum problema com a usinagem automática de máquinas CNC. Na usinagem experimental, seguir estritamente o princípio de usinagem de "três olhares, duas demandas e uma parada" pode reduzir bastante os problemas de colisão durante a operação da máquina.

1.

Três olhares

Se o raio for maior que 4 vezes o diâmetro da broca e o furo for perpendicular ao raio, ele poderá ser perfurado. Durante o processo de perfuração, reduza a taxa de avanço para 50% da taxa de alimentação normal.

Dê uma olhada no programa

Todas as operações das máquinas-ferramentas CNC são controladas por instruções do programa. Ao verificar as instruções e os nomes dos programas, os problemas são identificados e corrigidos em tempo hábil. Ao verificar os programas, para evitar verificações duplicadas ou perdidas, uma determinada ordem de inspeção deve ser seguida: primeiro, a partir do nome do programa, pois a realização das operações básicas do CNC requer um grande número de instruções de programa para controle, um grande número de instruções de programa os arquivos também serão armazenados dentro do sistema microcontrolador. O nome do programa deve ser chamado automaticamente, prestando atenção especial à verificação do sufixo e do formato do nome do programa; Em segundo lugar, verifique os fragmentos do programa. Usando simulação de software de computador para detectar se há erros em instruções específicas do programa. Se houver problemas com a estrutura lógica das declarações, o software de simulação apontará automaticamente os problemas existentes, para que os programadores possam fazer modificações oportunas no programa até que não haja problemas com o programa operacional.

Olhando para as coordenadas da peça de trabalho

A tela exibirá informações detalhadas, como as coordenadas da máquina-ferramenta e as coordenadas da peça de trabalho da ferramenta atual. Ao verificar, é importante comparar os valores da tela com a posição real da ponta da ferramenta para garantir que os valores das coordenadas entre os dois correspondam um a um. Devido a fatores como fixação da máquina-ferramenta e desgaste da ferramenta, muitas vezes há um certo grau de erro nas coordenadas da peça. Se o erro exceder a faixa padrão, afetará o progresso da usinagem da máquina-ferramenta e causará problemas de colisão. Portanto, comparando as coordenadas da peça, este problema pode ser efetivamente evitado.

Verifique a posição da ponta da lâmina três vezes

As operações de usinagem e corte das máquinas-ferramenta CNC são completadas pelas ferramentas de corte, portanto, ao inspecionar a máquina-ferramenta, o foco deve estar na verificação da posição da ponta da ferramenta. Após usar a ponta da ferramenta por um período de tempo, pode ocorrer desgaste. Com a premissa de não afetar a qualidade de usinagem da máquina-ferramenta, o operador da máquina-ferramenta deve ajustar regularmente a posição da ferramenta para evitar que a ferramenta colida com a peça ou mandril. Além disso, a posição real da ponta da ferramenta deve ser comparada com os dados exibidos na tela. Se houver um erro significativo entre os dois valores, a operação de usinagem deverá ser interrompida. Depois de parar a máquina, a ferramenta deve ser retirada, reinstalada e ajustada.

2.

Em segundo lugar, é necessário

Para executar em um único segmento

Todas as máquinas-ferramentas CNC possuem uma função de execução SBL de estágio único. Após ativar esta função, o microcontrolador encerrará automaticamente a operação de usinagem após a conclusão de cada programa de controle. O operador da máquina CNC precisa iniciar manualmente o próximo programa antes que a operação de usinagem possa ser realizada. A vantagem da execução em estágio único reside em fornecer aos operadores tempo de inspeção suficiente, incluindo inspeção de ferramentas, inspeção de coordenadas e inspeção de programa, evitando assim a ocorrência de acidentes de colisão. Embora a execução em estágio único reduza a eficiência da usinagem CNC, ela pode melhorar significativamente a qualidade da usinagem e evitar problemas de colisão, resultando em melhor desempenho geral da usinagem.

Em segundo lugar, é necessária uma pequena ampliação

Ajustando o botão de ajuste de velocidade da máquina-ferramenta CNC e reduzindo a taxa de avanço da ferramenta, é possível observar se a posição da ponta da ferramenta é consistente com os valores de coordenadas exibidos antes de usinar a peça. Se os dois valores não forem iguais, o equipamento pode ser parado em tempo hábil para evitar problemas de colisão. Especialmente durante a usinagem de furos internos em peças de trabalho, é fácil encontrar erros de avanço ou retração, o que não só afeta a qualidade da usinagem de furos internos, mas também leva a sérios desvios no tamanho dos furos internos nas peças de trabalho, bem como problemas como corte e colisão. Portanto, escolher uma velocidade de processamento de baixa ampliação pode efetivamente evitar os problemas de processamento mencionados acima.

3.

Uma parada

Para ser mais preciso, deve haver diversas pausas durante o processo de usinagem automática. Ao fazer uma pausa, o operador pode ter preparação mental suficiente para observar e comparar a posição da ponta da ferramenta e a exibição das coordenadas da tela, especialmente quando os cavacos envolvem a peça ou ferramenta, o botão de parada do ciclo pode ser pressionado para usar este tempo para resolva problemas que ocorrem durante a usinagem CNC e evite erros causados por pânico durante a operação.