Método de controle de precisão de alta confiabilidade para usinagem de roscas

1 Prefácio

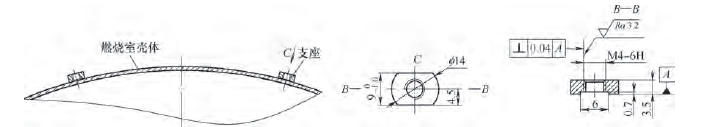

O invólucro da câmara de combustão de um determinado modelo de motor é composto por uma peça de conexão dianteira, um cilindro giratório de parede fina, uma peça de conexão traseira e um suporte, que são processados por uma combinação de soldagem a arco de argônio, tratamento térmico e jato de areia . Existem 2 fileiras de 20 suportes axiais soldados na superfície externa do invólucro de parede fina da câmara de combustão, e o desenho do projeto dos suportes requer uma precisão de rosca de M4-6H. A rosca de suporte é usada para instalar coberturas de cabos de mísseis, e a conexão da rosca requer alta qualidade e confiabilidade. Devido às limitações da estrutura de suporte, material e estrutura espacial no ponto de soldagem com o invólucro da câmara de combustão, processos tradicionais são utilizados para processar roscas, resultando em uma baixa taxa de qualificação do produto. Este artigo conduz análises e pesquisas de processos em vários estágios do processamento do produto e, por meio de verificação, comparação e análise experimental, obtém um método de controle de precisão de rosca razoável e eficaz.

2. Características da estrutura do produto e dificuldades de processamento

2.1 Características estruturais

As dimensões externas do invólucro da câmara de combustão são relativamente grandes, com um diâmetro externo de 50{{10}}mm e um comprimento de 4.500mm. O suporte é soldado manualmente à superfície externa do invólucro da câmara de combustão, com vão radial de (114 ± 0,2) mm. O invólucro da câmara de combustão e os materiais de suporte são feitos de aço D406A de ultra-alta resistência. A estrutura de suporte do invólucro da câmara de combustão é mostrada na Figura 1. O suporte possui uma estrutura circular alongada com diâmetro externo de 14 mm e largura de mm conforme mostrado na figura. Há uma rosca interna M4-6H no centro, com passo de 0,7mm. Há apenas uma folga de 0,7 mm entre a ranhura na parte inferior da rosca e a casca de parede fina.

Figura 1 Estrutura de suporte do invólucro da câmara de combustão

2.2 Dificuldades de processamento

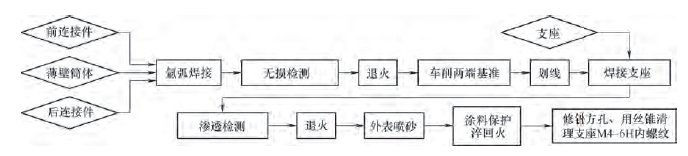

O fluxo de processamento do suporte é mostrado na Figura 2. Se os furos roscados do suporte forem dispostos para processamento após soldagem e tratamento térmico, existem diversas dificuldades [1].

1) A folga entre a parte inferior do orifício roscado do suporte e a carcaça é de apenas 0,7 mm, o que pode facilmente danificar a superfície da carcaça de parede fina durante o processamento mecânico, representando um risco de qualidade.

2) A folga entre a ranhura na parte inferior do furo roscado do suporte e a carcaça é pequena. Durante o processamento da rosca, a guia do macho é curta, o posicionamento é instável, é difícil rosquear a rosca e está sujeito a desvios de usinagem. A verticalidade de 0,04mm não pode ser garantida.

3) A dureza do material após o tratamento térmico é 48-52HRC, o que pode facilmente causar a quebra do macho durante o processamento da rosca. Devido a problemas de rosca, a carcaça é descartada, resultando em altos custos de fabricação e riscos de qualidade.

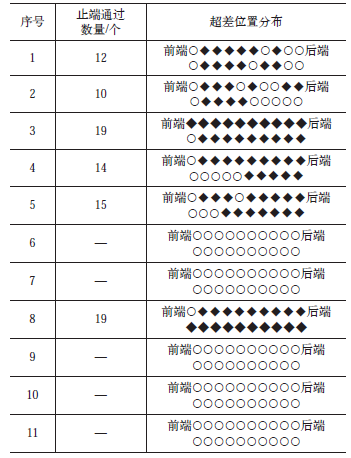

Com base na análise acima, pode-se concluir que as roscas de suporte precisam ser usinadas antes da soldagem e, em seguida, recozidas, jateadas, temperadas e revenidas juntamente com o invólucro da câmara de combustão após a soldagem. Após o tratamento de têmpera, a superfície da rosca suporte sofre oxidação e há excesso de resíduo aderido à superfície do perfil da rosca. Se a rosca do suporte for processada no lugar antes da soldagem e depois que o invólucro da câmara de combustão for combinado e processado, use uma torneira M4-6H para limpar o excesso de material preso à superfície do perfil da rosca de suporte. Ao mesmo tempo, fará com que a camada de óxido na superfície de alguns perfis de rosca interna do suporte caia. Ao usar o medidor de rosca M4-6H para inspeção, a taxa de qualificação é de apenas 67%. A análise estatística foi conduzida na usinagem de roscas internas M4-6H em 17 suportes de carcaça de câmara de combustão, conforme mostrado na Tabela 1. Como melhorar a precisão da usinagem de roscas de suporte tornou-se um problema técnico urgente na produção e entrega de produtos .

Figura 2 Fluxo do Processo de Processamento

Tabela 1 Estatísticas de usinagem de roscas internas M4-6H em 17 suportes de carcaça de câmara de combustão

3 Soluções técnicas e testes de processo

3.1 Proposta Técnica

Após revisar, inspecionar, analisar e solucionar vários processos durante o processamento do invólucro e suporte da câmara de combustão, acredita-se que a principal razão para a precisão dimensional da rosca interna M4-6H do suporte exceder o padrão é que após o tratamento de têmpera, a superfície do fio de suporte sofre oxidação e há excesso de resíduo aderido à superfície do perfil do fio. Ao limpar o excesso de material na superfície da rosca, pode causar a queda da camada de óxido na superfície de alguns dos perfis internos da rosca do suporte, resultando em baixa precisão da rosca interna M4-6H do apoiar.

Com base na análise do processo, dois planos de processo foram desenvolvidos.

Opção 1: Personalize um macho manual especializado, dividido em um macho principal e um segundo macho, e controle o tamanho do diâmetro primitivo do macho principal. Use um cone de cabeça para bater a rosca no estado das peças de suporte e reservar margem de usinagem. Após o tratamento térmico do invólucro da câmara de combustão, use uma rosca de suporte de dois cones para garantir a precisão final da rosca.

Opção 2: Aumentar a precisão do encadeamento de M4-6H em um nível no estado das peças de suporte, processar de acordo com M4-5H, compensar efetivamente a diferença entre M4-6H e M4-5H e atendem aos requisitos de precisão do thread [2].

3.2 Processo de teste e resultados

O primeiro plano de processo é realizado em três etapas. ① Macho especial personalizado (macho principal e segundo macho), com tolerâncias reservadas para o diâmetro primitivo do macho principal de {{0}},30mm, 0,2{ {9}}mm e 0,10mm, respectivamente Use um cone de cabeça para rosquear durante a usinagem das peças de suporte. ③ Após o tratamento térmico, use um cone duplo para bater na linha. Devido à alta dureza (48-52HRC) do material após o tratamento térmico e à influência da estrutura de grande diâmetro do invólucro da câmara de combustão, a dificuldade de operação de rosqueamento pelos operadores aumenta, a força é desigual e o a força de corte tende a se desviar do eixo. Quando a tolerância de diâmetro durante o experimento é de 0,30 mm, é impossível cortar o furo roscado ao usar uma rosca roscada de dois cones; Ao rosquear com macho com tolerância de diâmetro de 0,20 mm e 0,10 mm respectivamente, pode haver desvio do furo roscado ou quebra do macho, dificultando a garantia da qualidade do produto [3].

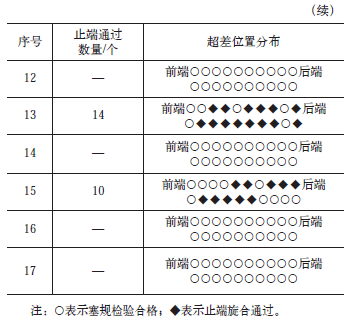

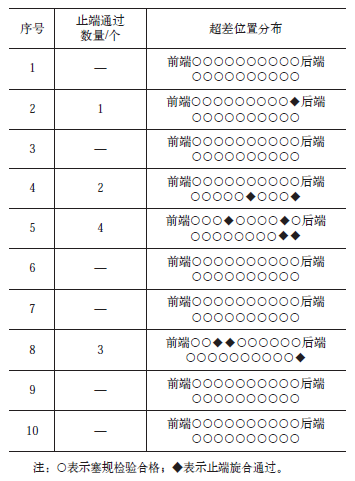

De acordo com o segundo plano de processo, a precisão da rosca do suporte é melhorada em um nível de processamento. A situação de usinagem das roscas internas M4-6H de 10 suportes de câmara de combustão é analisada estatisticamente e os dados são mostrados na Tabela 2. A precisão da rosca foi bastante melhorada e a taxa de qualificação do produto aumentou de 67 % a 95%.

Tabela 2 Estatísticas da Thread Interna do Suporte ao Processamento no Esquema 2

3.Análise de resultados experimentais

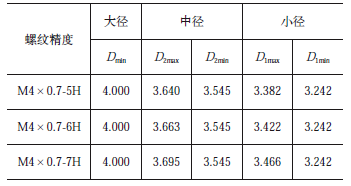

Ao resumir e analisar os resultados experimentais do Esquema 1 e do Esquema 2, de acordo com o método de processamento do Esquema 2, a taxa de qualificação do fio de suporte foi significativamente melhorada. O medidor de rosca M4-7H foi utilizado para inspecionar as roscas fora da tolerância e todos os resultados foram qualificados. Compare as dimensões de precisão dos threads M4-6H, M4-5H e M4-7H, conforme mostrado na Tabela 3.

Tabela 3 M4 × Dimensão de precisão de rosca interna de 0,7 mm (unidade: mm)

Pode-se ver que o tamanho do diâmetro primitivo da rosca M4-5H é mm,O tamanho do diâmetro primitivo de M4-6H é

mm,O tamanho do diâmetro primitivo de M4-6H é mm,O tamanho do diâmetro primitivo de M4-7H é

mm,O tamanho do diâmetro primitivo de M4-7H é mm.O desvio máximo do tamanho limite entre 7H e 6H é 0.032 mm, e o desvio máximo do tamanho limite entre 6H e 5H é 0.023 mm, indicando que a precisão da rosca do suporte não qualificado não exceda 0,032 mm. Para compensar o excesso de tolerância, a precisão da rosca na usinagem real foi melhorada para 5H, com um valor de compensação de 0,023 mm, o que basicamente pode atender aos requisitos de compensação de rosca. Para casos individuais de precisão da rosca excedendo a tolerância, pode-se considerar que a tolerância é muito pequena, com precisão entre 6H e 7H [4].

mm.O desvio máximo do tamanho limite entre 7H e 6H é 0.032 mm, e o desvio máximo do tamanho limite entre 6H e 5H é 0.023 mm, indicando que a precisão da rosca do suporte não qualificado não exceda 0,032 mm. Para compensar o excesso de tolerância, a precisão da rosca na usinagem real foi melhorada para 5H, com um valor de compensação de 0,023 mm, o que basicamente pode atender aos requisitos de compensação de rosca. Para casos individuais de precisão da rosca excedendo a tolerância, pode-se considerar que a tolerância é muito pequena, com precisão entre 6H e 7H [4].

4 Medidas de melhoria e validação de processos

A classificação do processo de tecnologia de processamento mostra que o método de processo é razoável e viável, visto que a taxa de qualificação do produto melhorou bastante. Através da análise do termo de tolerância excessiva, acredita-se que a tolerância excessiva da precisão da rosca é causada por fatores detalhados no processo de usinagem. Para resolver completamente o problema de precisão da rosca do rolamento, melhorias no processo serão feitas nas etapas seguintes do processo de usinagem do rolamento.

1) Ao rosquear na máquina de rosqueamento, o fuso sofrerá uma leve oscilação. À medida que a profundidade do processamento muda, o tempo de corte na boca da rosca é relativamente longo e haverá pequenas diferenças no tamanho entre a boca e a raiz. O método de rosqueamento da rosca a partir da parte posterior da rosca de suporte é adotado para compensar as pequenas alterações na boca e na raiz durante o processo de usinagem [5].

2) Melhore a precisão da detecção do medidor de linha. O thread do suporte ainda é processado com precisão M4-5H. Ao usar um medidor de plugue roscado para inspeção, é necessário que o medidor de passagem esteja totalmente parafusado e o medidor de não passagem seja parafusado em no máximo uma volta.

3) No processo de jateamento antes do tratamento térmico da carcaça da câmara de combustão, é necessário proteger as roscas de suporte. O método de processo anterior de uso de parafusos M4 para proteção precisa ser alterado, e um parafuso de proteção especial com precisão de M4-6f precisa ser reprojetado. O comprimento da rosca deve ser controlado dentro de uma volta para evitar múltiplas rotações e desgaste.

4) Altere o método de limpeza. Depois de usinar o conjunto do invólucro da câmara de combustão, use ar comprimido para soprar qualquer excesso de material nos orifícios roscados do suporte e, em seguida, use um medidor de rosca M4-6H para inspecionar. Se não conseguir passar, limpe-o primeiro com parafusos M4, depois limpe-o com uma torneira M4-5H e inspecione-o com um medidor de rosca M4-6H após a limpeza.

Após vários testes e verificações de processo, a precisão da rosca do suporte atende totalmente aos requisitos de precisão do produto, e a taxa de qualificação do produto foi aumentada para 100%, resolvendo completamente o problema de precisão da rosca do suporte.

5. Conclusão

Para garantir alta confiabilidade das roscas de suporte após soldagem e tratamento térmico, as seguintes medidas são tomadas para controlar a precisão da rosca.

1) Melhore a precisão da rosca em um nível durante a usinagem no estado da peça e ajuste a precisão da rosca do suporte de M4-6H para M4-5H.

2) Durante o processamento da rosca de suporte, ela é processada a partir da superfície de soldagem (parte traseira), e após tratamento térmico e têmpera, é inspecionada pela frente para compensar as diferenças dimensionais entre a boca e a raiz durante o processamento.

3) Parafusos de proteção especiais são projetados para o processo de jato de areia para reduzir a compressão em furos roscados.

Ao adotar diversas medidas tecnológicas, a precisão da usinagem de roscas foi controlada e a confiabilidade das conexões de roscas foi avaliada através de testes de voo de mísseis. A qualidade do produto é estável e confiável.